파운드리 산업 개요

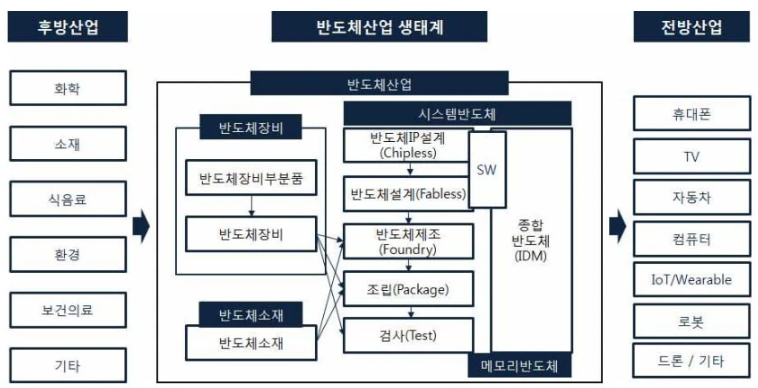

✔️ 반도체 업체는 벨류체인에 따라 IDM(Integrated Device Manufacturer), 팹리스(Fabless), 파운드리(Foundry), OSAT(Outsourced Semiconductor Assembly and Test)로 구분

✔️ IDM: 설계부터 최종 완제품 제조까지 모두 자체적으로 수행하는 업체

- 특징: 설계 + 자체 생산

- 경쟁력: 규모의 경제 / 기술력

- 주요기업: 인텔/삼성전자/SK하이닉스

✔️ 팹리스: 생산시설은 보유하지 않고 반도체 설계만을 전문적으로 수행

- 특징: 설계전문

- 경쟁력: 기술 다양성 / 시스템 통합 / 즉시 제공

- 주요기업: Qualcomm / MediaTek

✔️ 파운드리: 반도체 설계를 웨이퍼상에 구현하는 웨이퍼 가공을 수행

- 특징: 생산전문

- 경쟁력: 가격 경쟁력 / 규모의 경제 / 신뢰성

- 주요기업: TSMC / UMC / SMIC / Globalfoundries

✔️ 펩라이트: IDM이지만 외주 생산 비중 늘리거나, 팹리스임에도 일부 생산 설비 보유

- 특징: 설계 + 자체 일부 생산

- 경쟁력: 기술 다양성 / 시스템 통합 / 즉시 제공

- 주요기업: TI / Freescale / Infenion

✔️ OSAT: 웨이퍼 가공 이후의 패키지 검사

✔️ 파운드리는 반도체 외주 생산 전문 산업: TSMC(2330 TT), 등. 주요 고객사는 주로 퀄컴이나 미디어택과 같은 팹리스 업체. 최근에는 IDM업체의 파운드리 시장 진출도 가속화 되는 추세(삼성전자 등)

✔️ 핵심 경쟁력은 다양한 IP: TSMC가 타 업체들을 압도할 수 있는 이유는 그 만큼 많은 IP(Intellectual Property)를 보유하고 있기 때문. 파운드리 업체의 IP는 고객에게 제공할 수 있는 공정 기술. 다양한 IP를 보유해야 각기 다른 설계를 가지고 반도체를 생산하고자 하는 고객을 유지할 수 있음.

반도체 공정 기초

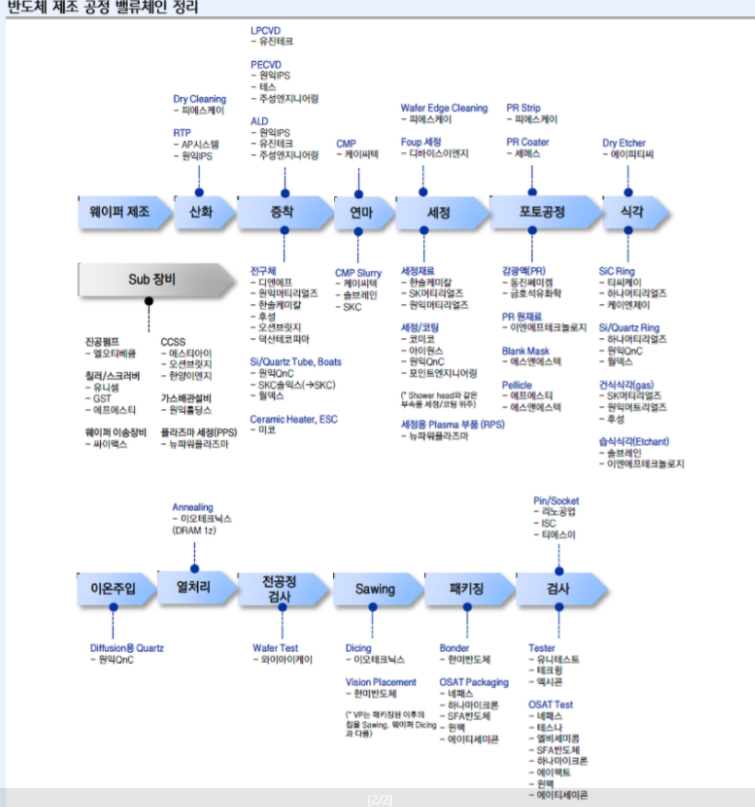

- #웨이퍼 : 모래를 녹여 고순도 규소를 굳혀 만든 잉곳을 슬라이스해 만듦.

- 웨이퍼 크기가 커지면 생산성도 좋아진다.

8인치 -> 12인치 전환시 면적 2.24배, 실제 칩 생산량은 2.74배↑

- #산화공정, 산화막을 형성해 웨이퍼를 외부환경으로부터 보호하고 절연역할을 해주기 위함.

- 산화공정 : 규소 즉, 실리콘(Si)에 열과 산화제(물,산소)를 공급하여 이산화규소인 SiO2를 제조하는 공정

산화공정을 통해 산화막이 형성되는데 이막이 웨이퍼를 외부환경으로부터 보호하고 절연역할을 해준다.

산화공정은 웨이퍼를 고온과 수증기에 노출시키면 산화막SiO2가 된다.

- #노광공정, 웨이퍼에 회로를 찍어내는 공정

- 노광공정 : 감광액(PR)막을 형성해 웨이퍼를 사진 인화지와 비슷한 상태로 만든후에 노광장비(Stepper)를 사용해 회로 패턴이 담긴 마스크에 빛을 통과시켜 웨이퍼에 회로를 찍어내는 공정

- 광원은 단파장일수록 미세한 공정이 가능.

- 단파장 발전 : KrF → ArF → ArFi → EUV

- 웨이퍼에 PR을 떨어뜨리면 쫙 퍼지면서 도포가 되는데 이 곳에 빛이 닿으면 딱딱해짐.

즉, 회로부분만 딱딱해지게 된다. 나머지는 씻어낸다.

- #식각공정, 패턴을 완성하는

- 식각공정 : 노광공정 후 감광액(PR)이 없는 하부막 부분을 제거해 필요한 패턴만을 남기는 단계

- PR스트립으로 PR도 제거.

- 증착 : 박막을 입히는 공정

- 이온주입 : 전자가 이동할수있도록 불순물 이온을 주입해준다.

- #금속배선공정, 전자가 이동하는 길

- 회로에 전자가 다닐 수 있는 길이 필요해서 구리(Cu)를 도포하고 CMP로 필요부분 빼고 깎아준다.

- CMP : 요철이나 굴곡이 발생한 웨이퍼의 박막(Film)표면을 기계/화학적 연마를 통해 평탄화하는 공정

- #EDS : 수율

- EDS(Electrical Die Sorting) : 웨이퍼 상태에서 다양한 검사를 통해 각 칩들의 상태를 확인하는 과정

- EDS테스트에 쓰이는게 프로브카드 티에스이(낸드), 마이크로프랜드(LPDDR), 샘씨엔에스(STF)

- 반도체 공정의 마무리